激光粉末床熔融(Laser Powder-Bed-Fusion, LPBF)是目前主流的金属3D打印技术之一,能直接制造复杂精细的高性能金属零件,如打印的高温合金一体式航空燃油喷嘴、钛合金多孔骨骼植入物、内置随形冷却水道的模具镶件已获实际应用。但与传统制造工艺相比,LPBF技术利用高能束激光(光斑50-100微米)逐点逐线熔融微细金属粉末,成形效率相对较低,仅适用于单件和小批量零件制造。因此,如何有效地提高其制造效率是当前研究的一大热点。粉末铺设是LPBF中的重要环节,在层层叠加的循环制造过程中耗费了大量时间。根据传统认知,提高铺粉速度可压缩成形时间,但会严重降低粉末床铺粉的初装密度和均匀性,进而影响激光熔化效果和打印零件的性能。针对此问题,魏青松教授团队与新加坡国立大学闫文韬教授团队合作,利用数值模拟和实验方法揭示铺粉速度对粉末床质量以及最终打印零件性能的影响规律,发现在适当条件下实施高速铺粉可以实现打印效率和零件性能的同时提升。研究论文“Is high-speed powder spreading really unfavourable for the part quality of laser powder bed fusion additive manufacturing?”发表在金属领域Top期刊《Acta Materialia》上(https://doi.org/10.1016/j.actamat.2022.117901)。重要发现与结论总结如下:

(1)高速铺粉时,当前层粉床的初装密度会降低,使得当前沉积层的高度减小,这对于当前层的成形确实是不利的。然而,粉床在激光熔化下会产生体积收缩,这种收缩效应会使下一层的铺粉厚度增加,相应的初装密度也会增加,从而补偿下一层沉积层的高度(即:补偿效应)。在收缩效应与补偿效应的综合作用下,经过若干层后,打印过程将趋于稳定并达到相似的熔化条件和质量。这就是高速铺粉虽然导致粉床初装密度低但仍不降低打印质量的根本原因。

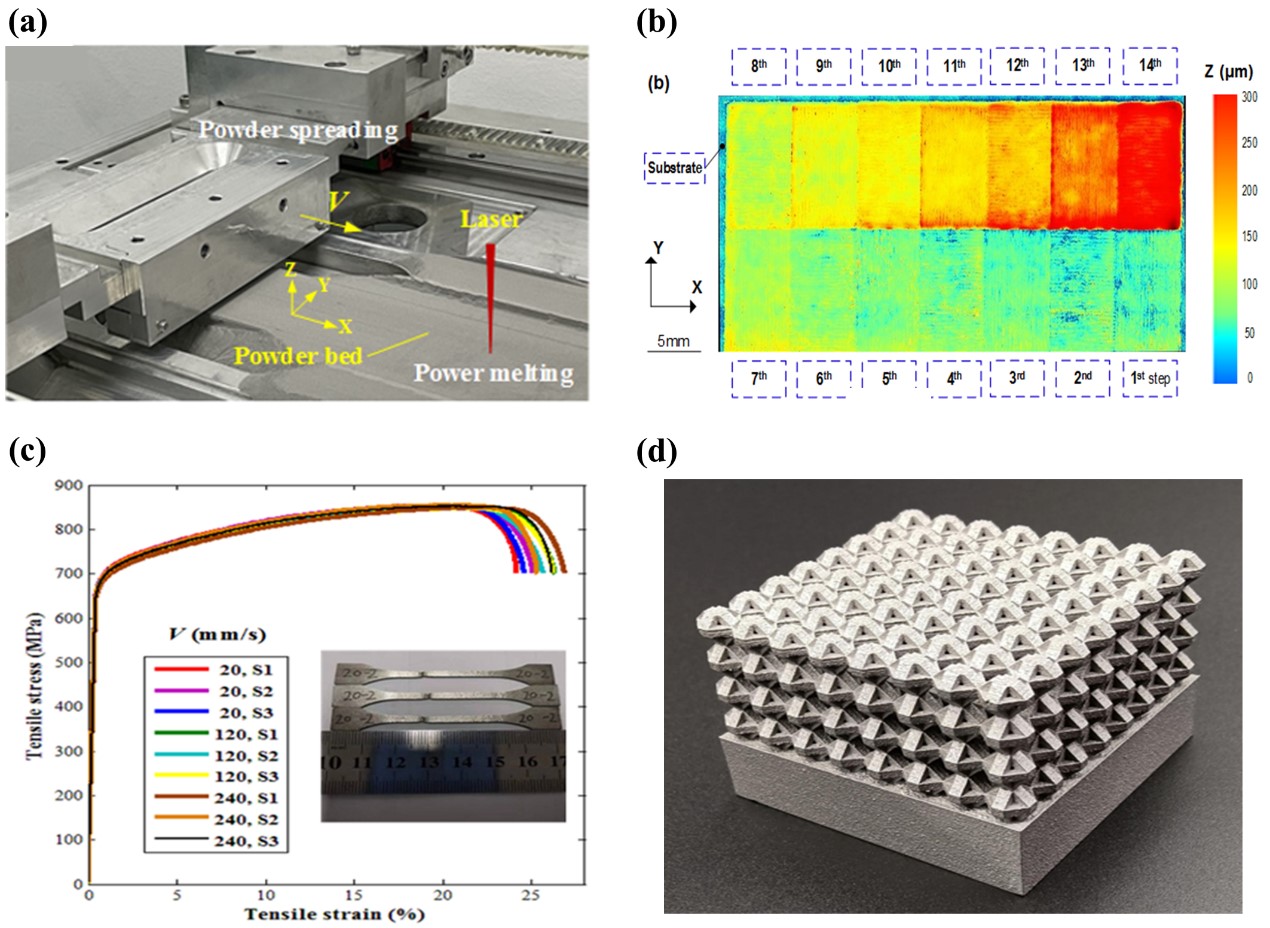

(2)对于GH3536镍基高温合金,高速铺粉工艺下的抗拉强度与延伸率并没有降低,分别达到(849±5) Mpa和(25.51±0.72)%,而其低周疲劳寿命从(20.4±2.2)万次提升到(24.5±3.1)万次,提升了约20%。高速铺粉缩短了层与层间打印的冷却时间,使得下层打印的初始温度提高,这能在一定程度上减少潜在的未熔孔隙,并降低零件内的温度梯度进而减小残余应力,最终使得零件的力学性能得到提升。

该研究突破了长期以来“高速铺粉不利于零件成形”经验性认知局限,研究有望为实际工程应用中提升LPBF制造效率提供科学依据和可行的技术参考。

该研究由开云手机入口和新加坡国立大学合作完成,魏青松教授和闫文韬教授为共同通讯作者,陈辉博士后和程坦博士生为共同第一作者。该研究得到国家自然科学基金(51775207, 51705170)、开云手机入口学术前沿青年团队项目以及国家重点研发计划(2017YFB1103900)等项目资助。

图1高速铺粉下激光粉末床熔融成形:(a)高速铺粉机构 (b)阶梯试样揭示“收缩与补偿效应” (c)高速铺粉下零件力学性能 (d)高速铺粉成形复杂零件